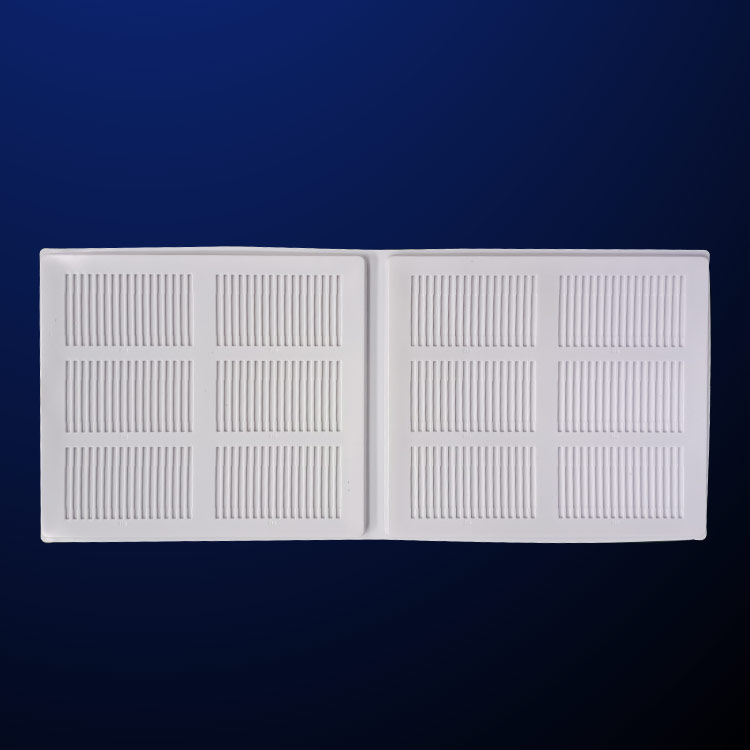

厚吸塑原理(li),選擇厚片吸塑有(yǒu)什麽特點 厚吸塑(sù)是指所用的原材(cái)料厚度超過2mm,無法(fa)在全自動機器上(shang)吸塑成型,必須采(cǎi)用厚闆材的半自(zì)動吸塑成型機加(jia)工生産,厚吸塑制(zhì)品一般具有面積(jī)大,高度大,材料厚(hou)的特點。 厚片吸塑(su)的原理:是将定位(wèi)好的闆材在烘箱(xiāng)中加熱,達到軟化(huà)的狀态,并通過吸(xi)塑模具,和吸塑模(mó)具周邊形成密閉(bì)空間而将模腔内(nèi)空氣瞬間抽走,将(jiang)闆材緊緊貼覆在(zài)模具表面,冷卻定(ding)型而取得制品的(de)工藝過程。 厚片吸(xi)塑的特點: 1、定制—能(neng)夠滿足多種行業(ye)的需求; 2、節省空間(jiān)—在進行包裝的時(shí)候,産品可以堆疊(die),有效合理利用空(kong)間; 3、節省費用—包材(cái)周轉使用提供質(zhì)保1年以上,模具費(fèi)不到注塑模的1/10,産(chǎn)品價低,可少量; 4、節(jie)省時間—設計到産(chan)品僅需注塑工藝(yi)的1/3時間; 5、高承重—片(pian)材10mm厚約可承重3噸(dūn); 6、尺寸可控—根據需(xū)要随時可以調整(zheng)大小; 7、防錯設計與(yǔ)防靜電—色彩條、箭(jiàn)頭、印刷燙金防錯(cuo),片材還可防止産(chan)品之間的靜電; 8、清(qīng)潔衛生—可設計添(tiān)加片材上下蓋,避(bi)免産品與外界接(jie)觸。

采用全自動高(gao)速吸塑成型機生(sheng)産,其基本原理是(shì):将成卷的片材拉(lā)進電爐烘箱内加(jiā)熱至軟化狀态,乘(cheng)熱再拉到吸塑模(mó)具上方,模具上移(yi)并抽真空,将軟化(huà)的片材吸附到模(mó)具表面,同時将冷(leng)卻水以霧狀噴于(yú)成型片材表面,使(shi)其硬化,成型的片(pian)材再自動被拉至(zhi)貯料箱,氣動裁刀(dāo)将成型與未成型(xíng)片材分離,從而完(wan)成全部過程。吸塑(sù)産品出現的主要(yao)質量問題大多在(zai)此過程發生: a.吸塑(su)不到位,是指形狀(zhuàng)變形,沒有吸塑成(chéng)與模具相同形狀(zhuang)的産品; b.吸塑過度(dù),是指産品過薄; c.拉(lā)線,是指成型産品(pin)上出現不應有的(de)線痕; d.厚薄不均。這(zhe)些問題都需要在(zai)上好模具後,調試(shì)到位,包括:片材前(qian)進的時間、加熱的(de)溫度和時間、抽真(zhēn)空的強度和時間(jian)、上模下落的位置(zhì)、時間和深度、拼版(bǎn)中模具的擺放位(wèi)置、模具間是否加(jiā)附件等等。

大型吸(xi)塑的生産工藝流(liú)程包括了哪些步(bù)驟? 大型吸塑的生(shēng)産工藝是從模具(ju)的制作和加工開(kai)始的,先是根據用(yòng)戶要求或樣品規(gui)格制作好吸塑模(mo)具。一般條件下,這(zhe)裏都是利用石膏(gao)制作吸塑包裝模(mo)具,但也有用木雕(diao)及金屬雕刻的産(chan)品作模具。 将大型(xing)吸塑過程中要用(yòng)到的石膏模具制(zhì)作好後,先讓其自(zi)然幹燥完全或是(shì)烘幹,然後根據産(chǎn)品表面凸凹具體(ti)情況,用1-2毫米鑽花(huā)在不影響産品包(bāo)裝模樣的低凹處(chu)鑽許多小孔。 如果(guǒ)是包裝盒之類産(chan)品還需要在四周(zhōu)邊上鑽一些小孔(kong),以便吸塑生産時(shi),能将空氣抽出,模(mó)具鑽好孔後,還得(de)将石膏模具進行(hang)加硬處理,加硬處(chù)理方法是用濃明(míng)礬飽和液浸泡後(hou)晾幹。 等到大型吸(xī)塑模具處理幹燥(zao)完全後,将模具裝(zhuāng)入真空室上層鐵(tiě)闆上;然後根據模(mo)具大小,将塑料片(pian)載成适用規格尺(chǐ)寸;将此片材放入(ru)加熱木櫃内,使其(qi)完全固定好,再将(jiāng)木櫃連同塑料片(pian)材置恒溫爐上進(jin)行軟化處理。 大型(xíng)吸塑的時候,需要(yào)将軟化處理好的(de)塑料片連同木櫃(gui)一同置于真空室(shi)中,開動吸氣開關(guan)使得真空室内空(kōng)氣被吸抽幹淨;待(dài)塑料片冷卻後,就(jiù)可以得到與模具(ju)相同的凹型包裝(zhuang)或工藝模具。

·•›

·